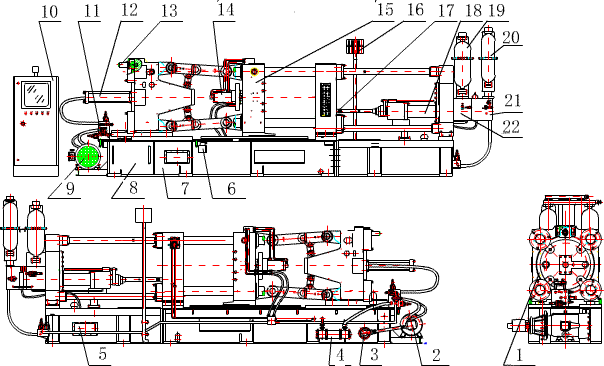

Como se muestra en la figura 1-5 es el dibujo del mecanismo de fundición a presión de cámara fría, se compone de bastidor de columna, marco, prensa, hidráulica, eléctrica, lubricación, refrigeración, protección de seguridad y otros componentes. De acuerdo con la clasificación de funciones de las piezas y componentes de la máquina, dividimos la Máquina de fundición a presión de cámara fría en cinco categorías: matriz de cierre, prensado, transmisión hidráulica, control eléctrico y protección de seguridad.

A continuación se toma la MT300 Máquina de fundición a presión de cámara fría producido por YOMATO Maquinaria como ejemplo de análisis estructural.

Fig .1-5 Die mecanismo de fundición de la cámara fría

1-- Engranaje de ajuste del molde 2-- Bomba hidráulica 3-- Filtro 4-- Refrigerador 5-- Tanque de aceite de inyección 6-- Bomba de aceite de lubricación de codo curvo 7-- Tanque principal 8-- Bastidor 9-- Motor eléctrico 10-- Caja eléctrica 11-- Conjunto de placa de circuito de aceite de cierre del molde 12-- Cilindro hidráulico de cierre del molde 13-- Motor hidráulico de ajuste del molde 14-- Cilindro hidráulico de expulsión 15-- Platina móvil del molde 16-- Ventana de observación del agua de refrigeración del molde 17-- Cabezal del émbolo 18-- Cilindro hidráulico de inyección 19-- Acumulador de primera inyección 20-- Acumulador de intensidad 21-- Conjunto de placa de circuito de intensidad 22-- Conjunto de placa de circuito de inyección

(1) Mecanismo de modelado

El mecanismo de cierre del molde desempeña principalmente el papel de realizar el cierre, la apertura y el bloqueo del molde y la expulsión del producto. Se compone principalmente de placa de asiento con forma, placa de asiento móvil, barra de tracción (columna Corinne), mecanismo de doblado de codo, mecanismo de expulsión, mecanismo de ajuste de molde, etc.

1. características del mecanismo hidráulico de doble curvatura del codo del molde

(1) Por medio del sistema de biela de codo, la fuerza de empuje del cilindro hidráulico combinado puede ser aumentada de 16~26 veces. En comparación con el dispositivo hidráulico combinado, el consumo de aceite de alta presión disminuye, el diámetro del cilindro hidráulico combinado disminuye, y la potencia de la bomba disminuye en consecuencia.

(2) La velocidad de movimiento del troquel de cierre y apertura es de velocidad variable. Durante el movimiento de cierre, la velocidad de movimiento de la placa de asiento móvil se reduce gradualmente después de aumentar de cero al valor máximo. Cuando la varilla acodada se endereza gradualmente hasta el final, la velocidad de cierre es cero y el mecanismo entra en el estado de autobloqueo (estado de bloqueo). En el proceso de apertura, la placa móvil se mueve de lento a rápido, y luego de rápido a cero, lo que es muy adecuado para el diseño de movimiento completo de la máquina.

(3) Cuando el troquel de fundición está apretado y la varilla del codo está recta en línea recta, el mecanismo está en estado de autobloqueo, en este momento, el empuje del cilindro hidráulico de cierre del troquel puede ser eliminado, y el sistema de cierre del troquel seguirá en estado de cierre.

(4) Los tres elementos del movimiento del troquel de cierre son los siguientes: la fuerza de cierre: la fuerza de bloqueo formada por la plantilla al troquel cuando se termina el troquel de cierre.

Fuerza de cierre del molde: fuerza de cierre final formada por la plantilla en el molde cuando se inyecta el líquido de aleación en la cavidad del molde durante la terminación del cierre de la matriz. Fuerza de deformación: fuerza interna del mecanismo debida a la deformación durante el cierre de la matriz.

Fuerza de desplazamiento del molde: fuerza aplicada a la placa móvil cuando se cierra la matriz.

Fuerza de expansión: fuerza que provoca la separación del molde debido a la presión de la cavidad de aleación.

Velocidad de desplazamiento del molde: velocidad del movimiento de la placa móvil y del molde móvil en el movimiento de molde cerrado abierto. la velocidad de desplazamiento del molde es un proceso de velocidad variable. La velocidad de movimiento debe ser un proceso de cambio lento-rápido-lento. Esto no sólo puede hacer que el molde funcione con seguridad, la fundición puede ser empujada hacia fuera sin problemas, sino también aumentar el número de ciclos de la máquina.

2. conjunto del cilindro hidráulico de expulsión

El cilindro hidráulico de expulsión también se llama cilindro hidráulico de dedal, y el conjunto del cilindro hidráulico de expulsión se basa en la presión del líquido para impulsar el movimiento de la varilla de empuje (dedal) para que la pieza fundida sea expulsada de la matriz de fundición a presión. En la actualidad, el mecanismo hidráulico de eyección comúnmente utilizado, su fuerza de empuje, velocidad de eyección y tiempo pueden ser ajustados por el sistema hidráulico.

3. Mecanismo de modulación

Máquina de fundición a presión en el proceso de diseño, la necesidad de establecer el mecanismo de ajuste del molde para adaptarse a un cierto rango de troquel de fundición a presión, en los parámetros técnicos de la máquina, debe determinar el tamaño máximo de espesor de la matriz Hmax y el tamaño mínimo de espesor de la matriz Hmin como el usuario de la máquina seleccionada troquel de fundición a presión parámetros. Este ajuste del espesor máximo y mínimo del troquel se logra a través del mecanismo de ajuste del modo. El mecanismo de ajuste del modo consiste en accionar el mecanismo de transmisión con el motor hidráulico o el motor de ajuste del modo, de modo que la placa de cola y la placa de asiento móvil del bastidor de la columna de bloqueo del molde se muevan axialmente a lo largo de la barra de estirado, logrando así el propósito de aumentar o reducir la separación entre las placas de asiento móvil y de ajuste.

4. sistema de lubricación del codo

El codo es un componente móvil muy importante de la Máquina de fundición a presión. Con el fin de reducir el desgaste de su par móvil, es necesario mantener una película de aceite lubricante adecuadamente limpia en la superficie del par móvil, y el suministro excesivo de aceite es tan perjudicial como el suministro insuficiente de aceite, lo que producirá calor adicional, contaminación y residuos. Ltd. El llamado sistema de lubricación centralizada es un aceite lubricante con un cierto desplazamiento y presión proporcionado por una bomba de aceite (bastidor principal para dos bombas de aceite), que suministra aceite a todos los distribuidores en las rutas de aceite principal y secundario en el sistema, mientras que el distribuidor distribuye el aceite a cada punto de lubricación de acuerdo con la cantidad de aceite requerida; al mismo tiempo, el controlador completa las funciones de tiempo de lubricación, frecuencia, alarma de fallo, apagado y así sucesivamente, con el fin de lograr el propósito de lubricación automática. La lubricación del codo de la Máquina de fundición a presión de cámara fría generalmente elige la bomba de lubricación a presión, tiene las siguientes características:

1) el modo de salida de presión es la estructura de salida ajustable, satisfacer las necesidades de diversas máquinas, puede hacer que la presión relativa de ajuste.

Un detector de nivel de aceite se adjunta a la 2) para medir las existencias de suministro de petróleo en el tanque de almacenamiento, la respuesta oportuna de retorno, y conectar la acción de tensión.

3) la necesidad inmediata de un dispositivo de pulsación de tecla, la máquina al comienzo de su uso, obtener inmediatamente la cantidad de aceite debido, reducir la fricción innecesaria.

4) profundamente en la parte inferior de la absorción de aceite, por lo que el poder de aceite aumentado en gran medida, y puede borrar la falta de espacio de aire en la tubería.

5) está equipado con un dispositivo de detección de presión de aceite (1 ~ 0,3 MPa) para detectar la siguiente fuga:

El fallo de la tubería puede detectarse por la presión insuficiente en la tubería.

La obstrucción de la entrada de aceite puede detectarse por la turbidez del aceite.

El motor no funciona correctamente.

Cuando las piezas están envejecidas y la potencia de salida es escasa, la presión es insuficiente.

La falta de aceite puede detectarse en el barril de aceite.

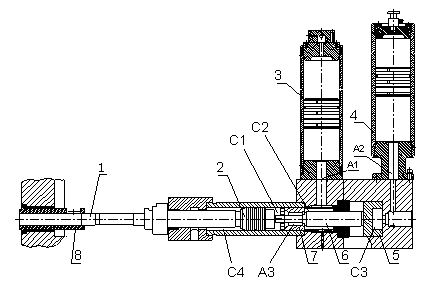

(ii) Mecanismo de inyección y principio de funcionamiento

El mecanismo de inyección es el mecanismo de prensado del metal en la cavidad de la matriz para el conformado de llenado. Se compone principalmente de un conjunto de cilindro hidráulico, cámara de presión

las propiedades estructurales del conjunto (cilindro de alimentación), punzón (cabeza de martillo), conjunto acumulador de inyección rápida y conjunto acumulador sobrealimentado desempeñan un papel decisivo en la presión de fundición, la velocidad de fundición, la presión sobrealimentada y el tiempo durante la fundición a presión, y afectan directamente al tamaño del perfil, las propiedades mecánicas, la calidad de la superficie y la compacidad de las piezas fundidas. El siguiente es un ejemplo de la Máquina de fundición a presión de cámara fría MT300 producida por YOMATO Machinery

El aceite hidráulico del sistema entra en la cavidad C2 a través de la placa de montaje del circuito de aceite y, a continuación, entra en la cavidad C1 a través del canal A3 para empujar el pistón de expulsión a presión 2 hacia la izquierda cuando se inicia la expulsión a presión, a fin de realizar el movimiento de expulsión a presión lenta de la primera etapa. cuando el cabezal de inyección 1 cruza la compuerta de la cámara de inyección (barril), la válvula de aceite de control del acumulador hidráulico 3 se abre, de modo que el aceite hidráulico de la cavidad inferior del acumulador 3 entra rápidamente en la cavidad C1 a través del canal A1、A3. la cantidad de aceite hidráulico en la cavidad C1 aumenta rápidamente, lo que hace que la velocidad del pistón de inyección se mueva más rápido y realice el movimiento de inyección rápida de la segunda etapa. el eyector de presión llena el fluido de aleación en la cavidad del molde. cuando el llenado está a punto de terminar, el fluido de aleación se solidifica. en este momento, la resistencia del eyector de presión hacia delante aumenta. esta resistencia retroalimentará al sistema de control. la válvula de aceite de control del acumulador hidráulico 4 se abre y el aceite hidráulico de su cavidad inferior entra rápidamente en la cavidad C3 a través del canal A2, empujando así el pistón presurizado 5 y el vástago del pistón 6 para moverse rápidamente hacia la izquierda. Cuando el vástago del pistón 6 y el pistón flotante 7 superficie interior y exterior del cono se unen A3 el canal se trunca, de modo que el C1 forma una cavidad cerrada. El empuje del pistón presurizado 5, el vástago del pistón 6, el pistón flotante 7 y la presión hidráulica de la cavidad C1、C2 juntos hacen que el pistón 2 obtenga un efecto de sobrealimentación. Al abrir el molde, el aceite hidráulico del sistema entra en la cavidad C4, empujando el pistón 2 para moverse a la derecha C1 el aceite hidráulico de la cavidad empuja el vástago del pistón 6 para moverse a la derecha, abriendo así el canal A3,C1 el aceite hidráulico de la cavidad se devuelve al tanque a través de la placa de aceite integrada a través de la A3、C2. El aceite hidráulico de la cavidad C3 es impulsado por el pistón 5 para regresar al tanque a través de la placa de aceite integrada, y el pistón 2 continúa moviéndose hacia la derecha hasta que el vástago del pistón 6 regresa a su posición inicial.

En todo el proceso de prensado y disparo, la velocidad y el tiempo de lento, rápido y sobrealimentación pueden ajustarse mediante la válvula de aceite de control instalada en la placa integrada del circuito de aceite.

Fig .1-6 Diagrama esquemático de la compresión

|

1-- Cabeza de émbolo 2-- Pistón 3--4-- Acumulador 5-- Pistón intenso 6-- Vástago 7-- Pistón flotante 8-- Manguito

C1、C2 Cámara de Inyección C3 Cámara Intensa C4 Cámara de Retorno

A1、A2、A3 Canal

(iii) Sistema de transmisión hidráulica

El sistema de transmisión hidráulica es un sistema que transmite potencia a través de varios componentes y circuitos hidráulicos, realizando así varios programas de acción. El sistema de transmisión hidráulica consta de las siguientes cinco partes básicas:

Bomba hidráulica ,1) elemento de potencia, que suministra aceite a presión al sistema hidráulico, es un dispositivo que convierte la salida de energía mecánica del motor en energía hidráulica del aceite.

A 2) actuador - un cilindro hidráulico o un motor hidráulico - es un dispositivo de energía mecánica que convierte la energía hidráulica del aceite en un componente de trabajo de accionamiento. El actuador para movimiento lineal se denomina cilindro hidráulico; el actuador para movimiento rotativo se denomina motor hidráulico.

3) elementos de control -- varias válvulas de control, como la válvula de control direccional, la válvula de control de presión, la válvula de control de flujo, etc., se utilizan para controlar y regular la dirección del flujo, la presión y el caudal de aceite en el sistema hidráulico para satisfacer los requisitos del movimiento del actuador.

4) Elementos auxiliares: incluyen depósitos de combustible, filtros, acumuladores, intercambiadores de calor, manómetros, accesorios y dispositivos de sellado, etc.

5) medio de trabajo - aceite hidráulico a través del cual se convierte, transfiere y controla la energía.

El sistema hidráulico de la Máquina de fundición a presión se compone principalmente de bomba hidráulica, cilindro hidráulico de matriz abierta cerrada, cilindro hidráulico de eyección, cilindro hidráulico de inyección, motor hidráulico de matriz de ajuste, elemento de control hidráulico, acumulador hidráulico, filtro, filtro de aire, intercambiador de calor.

1. acumulador hidráulico

La finalidad del acumulador hidráulico es retener una cantidad de líquido a presión líquida y suministrarla cuando sea necesario. La selección razonable de acumuladores hidráulicos tiene un efecto extremadamente importante en la economía, seguridad y fiabilidad del sistema hidráulico.

El acumulador de pistón es adecuado principalmente para sistemas de gran volumen y gran caudal, que pueden utilizarse entre baja temperatura-53℃ y alta temperatura 121℃, y su resistencia y fiabilidad son altas. el gas (normalmente nitrógeno) y el líquido del acumulador de pistón están separados por un pistón de movimiento libre que se desplaza en una camisa de cilindro hidráulico y sella el gas y el líquido a través de un anillo de sellado. la relación de presurización máxima (es decir, la relación entre la presión del gas y la presión de trabajo) es de 1:10. La pérdida por fricción y la fuga del pistón deben tenerse en cuenta en la selección, por lo que no es adecuado para el circuito del sistema con alta frecuencia de trabajo y baja diferencia de presión.

El nitrógeno y el líquido en el acumulador de bolsas de aire están separados por la cápsula elástica sellada, el nitrógeno se envasa en la cápsula, y la cápsula se envasa en el recipiente de acero para que el gas precargado no pueda salirse. Su funcionamiento se caracteriza por la inducción sensible, la rapidez y la baja inercia de funcionamiento.

El principio de funcionamiento del acumulador de bolsa de aire: al llenar el líquido, el aceite hidráulico del sistema hidráulico empuja la válvula de apertura en el recipiente de acero y comprime el gas nitrógeno en el saco de piel a un cierto volumen; al liberar el líquido, el aceite hidráulico fluye fuera de la boca de la válvula de disco en el recipiente requerido, y la presión de nitrógeno en la bolsa de aire actúa como la fuerza impulsora para el aceite hidráulico y la válvula de disco de apriete de presión. La válvula de disco puede impedir que la bolsa de aire salga a presión del orificio.

La Máquina de fundición a presión de cámara fría utiliza el acumulador hidráulico para reponer el aceite hidráulico del mecanismo de prensado a tiempo para aumentar la presión y la velocidad del movimiento de prensado.

2. filtros

El objetivo del filtro es filtrar las impurezas del aceite, reducir la contaminación del medio de presión al nivel permitido y garantizar el funcionamiento normal del sistema hidráulico. La precisión del filtro puede dividirse en cuatro categorías: filtro grueso, que puede filtrar impurezas de d≥0,1 mm de diámetro, y filtro ordinario, que puede filtrar

d=0,1~0,01 mm impurezas; filtro fino - puede filtrar el diámetro de 0,01~0,005 mm impurezas; filtro fino especial - puede filtrar el diámetro de 0,005 mm~0,0001 impurezas. Los filtros más comunes son los de malla, los de alambre, los de núcleo de papel y los de sinterización; las máquinas de fundición a presión suelen utilizar filtros de malla.

3. filtro de aire

El filtro de aire se instala generalmente en la cubierta superior del tanque principal, que tiene dos funciones: una es como un filtro de inyección de aceite, que puede evitar que las impurezas entren en el tanque cuando se añade aceite hidráulico; la otra es como un filtro de ventilación, la fluctuación del nivel de líquido del tanque requiere aire para equilibrar durante el funcionamiento del sistema, que puede filtrar el aire que fluye en el tanque a través del filtro.

4. depósito de combustible

El tanque se utiliza en el sistema hidráulico para almacenar el aceite para asegurar el suministro adecuado del medio de trabajo del sistema hidráulico, pero también tiene la función de disipación de calor, el escape del aire que se filtra en el aceite y la precipitación de la suciedad en el aceite. Hay dos tipos de tanque de aceite: tipo integral y tipo de separación. El tipo integral se refiere al uso de la base del motor principal y así sucesivamente como el tanque de combustible, mientras que el tanque de combustible separado se separa del motor principal y forma una unidad de suministro de aceite independiente con la bomba y así sucesivamente. Usualmente el tanque de combustible es soldado con una placa de acero de 2.5~5 mm, como se muestra en la Fig .1-11 como un pequeño tanque separado.

5. intercambiador de calor

La temperatura de trabajo del aceite comúnmente utilizado en el sistema hidráulico es de 40~50℃, generalmente la más alta no es superior a 55℃, y la más baja no es inferior a 15℃. Una temperatura demasiado alta hará que el aceite se deteriore rápidamente, al mismo tiempo, la eficiencia de volumen de la bomba hidráulica disminuirá; una temperatura demasiado baja hará que la bomba hidráulica tenga dificultades para absorber el aceite. Con el fin de controlar la temperatura del aceite, el tanque es a menudo equipado con enfriadores y calentadores, intercambiadores de calor son el nombre general de enfriadores y calentadores.

(1) Los refrigeradores pueden dividirse en refrigerados por aire, refrigerados por agua y refrigerados por amoníaco. Los enfriadores refrigerados por agua se utilizan principalmente en sistemas hidráulicos de máquinas de fundición a presión, que suelen instalarse en circuitos de aceite de retorno para evitar presiones elevadas.

(2) Los métodos de calentamiento de aceite en el sistema hidráulico del calentador incluyen agua caliente o vapor y calentamiento eléctrico. Debido a que el calentador eléctrico es fácil de usar y fácil de controlar la temperatura automáticamente, es ampliamente utilizado.

(iv) Sistema de control eléctrico

El sistema de control eléctrico suministra energía a la máquina y garantiza que ésta funcione a presiones, velocidades, temperaturas y tiempos predeterminados.

estar compuesto por motores eléctricos, sistemas de control PLC y diversos componentes eléctricos y cableado eléctrico, véase la Sección 6 de este capítulo para más detalles.

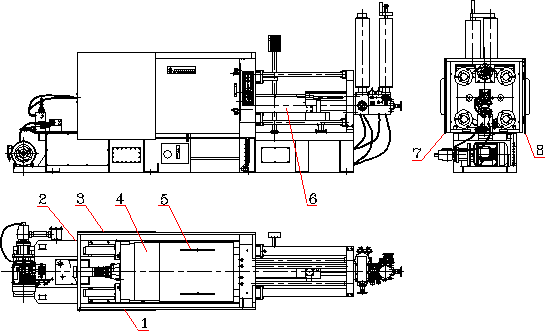

(5) Dispositivos de protección de seguridad

1. protección de la zona de presión

La puerta de seguridad delantera 8, la puerta de seguridad trasera 7, la cubierta de la placa de asiento móvil 5 y el deflector de material volante 6 están instalados en la zona de presión para evitar el peligro de salpicaduras metálicas durante la eyección.

2. Protección en la zona de movimiento del molde

La puerta de seguridad frontal 8, la puerta de seguridad trasera 7, la cubierta de la placa de asiento móvil 5 y la cubierta de la placa de cola, como se muestra en la Fig. 1-13, están instaladas alrededor del área de movimiento del cierre de la matriz.

4. placa de cubierta trasera con bisagras 3, placa de cubierta delantera con bisagras 1, placa de cubierta trasera con bisagras 2 para evitar lesiones accidentales cuando el codo (bisagra de la máquina), dedal de plantilla se está moviendo.

|

Fig .1-7 Equipo de protección de la Máquina de fundición a presión de cámara fría

1-- Cubierta delantera fija 2-- Cubierta trasera 3-- Cubierta trasera fija 4-- Cubierta trasera 5-- Cubierta de la platina móvil 6-- Cubierta de protección del material volante 7-- Puerta trasera de seguridad 8-- Puerta delantera de seguridad

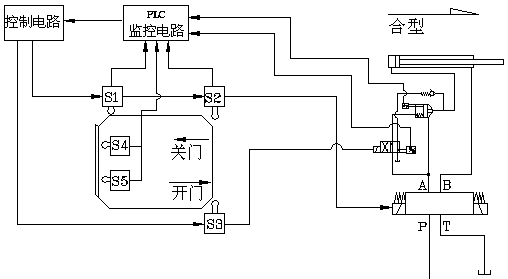

3. sistema de control de seguridad

(1) El sistema de control de seguridad de la puerta frontal El sistema de control de seguridad de la puerta frontal es detectado por el interruptor de límite (Ji) barra de límite (Ji)(o sensor de borde de pegamento) y controlado por el sistema de control PLC, y su diagrama esquemático de control de seguridad se muestra en la Figura 1-8.

1) la puerta de seguridad actual se cierra automáticamente, si el cuerpo extraño (como la mano, etc.) se sujeta, entonces la barra de límite se empuja, el interruptor de límite introduce la señal de acción en el ordenador, el ordenador envía la señal, de modo que la puerta de seguridad frontal se abre automáticamente, y la acción de bloqueo de modo no puede llevarse a cabo.

2) la puerta de seguridad está cerrada, si el cierre no está en su lugar, hay dos interruptores de límite para transmitir la señal al ordenador, a continuación, el ordenador envía la señal, la máquina no puede hacer el movimiento de modo de bloqueo de apertura.

3) la puerta de cierre no está en su lugar, cuando el interruptor de límite no funciona, la válvula de seguridad hidráulica no puede ser electrificada, y la válvula de control hidráulico no funciona, lo que resulta en la acción de bloqueo de modo no puede llevarse a cabo.

Fig .1-8 Diagrama esquemático del sistema de control de seguridad de la Máquina de fundición a presión en cámara fría

(2) El sistema de control de la puerta de seguridad trasera está controlado por dos finales de carrera. Cuando la puerta no está en su lugar, el final de carrera actúa, cortando el circuito de control, y la máquina no puede actuar, por lo que la acción de bloqueo de modo no puede llevarse a cabo.

4. Protección de emergencia

La Máquina de fundición a presión de cámara fría está generalmente equipada con 3~5 botones de parada de emergencia, situados respectivamente en la caja eléctrica principal, el panel de operación frontal de la máquina, la placa de arranque, la placa de asiento de ajuste y la pequeña caja eléctrica de material de expulsión. Durante el funcionamiento de la máquina, presione cualquier botón de parada de emergencia, el motor dejará de funcionar, y tendrá pantalla de parada de emergencia y alarma.

Contacto: Sean Jiang

Teléfono móvil: +86-13777149766

Correo Electrónico: [email protected]

Whatsapp:+86-13777149766

Dirección: No.100,Xiangyun Road,Hi-Tech Zone,Ningbo,China(315040)

We chat